প্লাস্টিক এক্সট্রুশনের দাবিদার বিশ্বে, শঙ্কু স্ক্রু এবং ব্যারেল অ্যাসেম্বলি হ'ল সমালোচনামূলক ইঞ্জিন ড্রাইভিং উত্পাদন। যে কোনও উচ্চ-পারফরম্যান্স উপাদানগুলির মতো, এটি সময়ের সাথে সাথে পরে। খুব শীঘ্রই এটির প্রতিস্থাপনের মূলধনকে প্রতিস্থাপন করা; এটির প্রতিস্থাপনের ফলে খুব বেশি ব্যয় হয় হারানো দক্ষতা, পণ্যের গুণমান এবং সম্ভাব্য ডাউনটাইমে অনেক বেশি ব্যয়। অনুকূল প্রতিস্থাপন পয়েন্ট নির্ধারণের জন্য সজাগতা এবং কী সূচকগুলি বোঝার প্রয়োজন।

কী আপনার চিহ্ন শঙ্কু স্ক্রু ব্যারেল প্রতিস্থাপন প্রয়োজন:

-

আউটপুট হ্রাস এবং ক্রমবর্ধমান শক্তি ব্যয়:

-

লক্ষণ: একই স্ক্রু গতি এবং রেসিপিটি বজায় রেখে থ্রুপুট (কেজি/এইচ) এর একটি লক্ষণীয়, ধারাবাহিক ড্রপ।

-

কারণ: অতিরিক্ত পরিধান স্ক্রু ফ্লাইট এবং ব্যারেল প্রাচীরের মধ্যে ছাড়পত্র বাড়ায়, পাম্পিং দক্ষতা হ্রাস করে এবং চাপ প্রজন্ম গলে যায়। এটি পূর্ববর্তী আউটপুটগুলি অর্জনের জন্য উচ্চতর স্ক্রু গতি বা তাপমাত্রাকে জোর করে, উল্লেখযোগ্যভাবে শক্তি খরচ বাড়িয়ে তোলে (প্রায়শই 15-20% বা তার বেশি)।

-

ক্রিয়া: আউটপুট এবং নির্দিষ্ট শক্তি খরচ ট্র্যাক করুন (কেডাব্লুএইচ/কেজি) সাবধানতার সাথে। একটি টেকসই নেতিবাচক প্রবণতা একটি প্রধান লাল পতাকা।

-

-

অবনতিযুক্ত পণ্যের গুণমান:

-

লক্ষণ: ত্রুটিগুলির বর্ধিত ঘটনা যেমন:

-

জেলস, স্ট্রাইকস বা রঙের বিভিন্নতার দিকে পরিচালিত বেমানান গলিত তাপমাত্রা।

-

দুর্বল মিশ্রণের ফলে অনিচ্ছাকৃত কণা বা ইনহোমোজেনিয়াস বিচ্ছুরণের ফলে।

-

প্রোফাইল বা ফিল্মগুলিতে ডাইমেনশনাল অস্থিতিশীলতার কারণ হয়ে উঠছে (স্পন্দিত আউটপুট)।

-

চূড়ান্ত পণ্যটিতে যান্ত্রিক বৈশিষ্ট্য হ্রাস করা।

-

-

কারণ: জীর্ণ ফ্লাইটগুলি গলে যাওয়া, মিশ্রণ এবং সমজাতীয়করণের সাথে আপস করে। বর্ধিত ছাড়পত্র গলে যাওয়ার তাপীয় এবং শিয়ার ইতিহাসকে অবনমিত করে উপাদানগুলিকে পিছনে পিছলে যেতে দেয়।

-

ক্রিয়া: মেশিনের পারফরম্যান্স ডেটার সাথে মানের প্রত্যাখ্যান হার এবং নির্দিষ্ট ত্রুটিযুক্ত প্রকারের সাথে সম্পর্কিত। অন্য কারণগুলি বাতিল হয়ে গেলে জীর্ণ স্ক্রু/ব্যারেলকে মূল কারণ হিসাবে তদন্ত করুন।

-

-

চাপের ওঠানামা এবং অস্থিরতা বৃদ্ধি:

-

লক্ষণ: স্ক্রু ডগায় বা মারা যায় এমন ত্রুটিযুক্ত গলিত চাপের পাঠগুলি, স্থিতিশীল চাপ সেটপয়েন্টগুলি বজায় রাখতে অসুবিধা।

-

কারণ: অতিরিক্ত ছাড়পত্র উপাদানগুলি অবিস্মরণীয়ভাবে ফ্লাইটগুলির উপর পিছনে পিছনে ফাঁস হতে দেয়, ধারাবাহিক চাপের জন্য প্রয়োজনীয় স্থিতিশীল পাম্পিং ক্রিয়া ব্যাহত করে।

-

ক্রিয়া: চাপ স্থায়িত্ব নিবিড়ভাবে পর্যবেক্ষণ। বর্ধিত অস্থিরতা প্রায়শই উল্লেখযোগ্য পরিধানের অগ্রগতির ইঙ্গিত দেয়।

-

-

দৃশ্যমান পরিধান এবং শারীরিক ক্ষতি:

-

লক্ষণ: নির্ধারিত রক্ষণাবেক্ষণ বা পরিষ্কারের সময়, এর জন্য পরিদর্শন করুন:

-

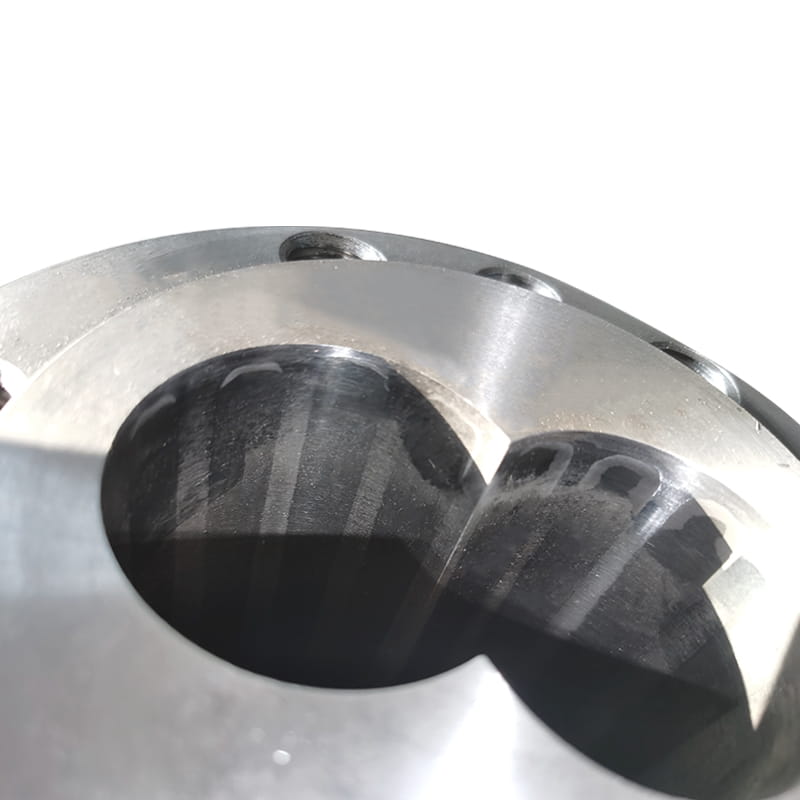

রেডিয়াল ক্লিয়ারেন্স বৃদ্ধি: শঙ্কু বিভাগ বরাবর একাধিক পয়েন্টে স্ক্রু ফ্লাইট এবং ব্যারেল প্রাচীরের মধ্যে ব্যবধান পরিমাপ করুন। মূল স্পেসিফিকেশনের সাথে তুলনা করুন (সাধারণত সেই সময়ে ব্যারেল ব্যাসের 0.2-0.6%)। মূল ছাড়পত্র প্রায়শই একটি সমালোচনামূলক প্রান্তিকতা হয় 2-4 গুণ বেশি পরুন।

-

ফ্লাইটের ক্ষতি: চিপড, বৃত্তাকার বা উল্লেখযোগ্যভাবে জীর্ণ-ডাউন ফ্লাইট প্রান্তগুলি, বিশেষত ফিড এবং সংক্ষেপণ অঞ্চলগুলিতে।

-

ব্যারেল স্কোরিং: ব্যারেল লাইনারে গভীর স্ক্র্যাচ বা খাঁজগুলি, বিশেষত স্ক্রু অক্ষের সমান্তরাল। ছোটখাটো পলিশিং স্বাভাবিক; গভীর স্কোরিং গুরুতর পরিধান বা দূষণের ক্ষতি নির্দেশ করে।

-

সারফেস পিটিং/জারা: ক্ষয়কারী উপকরণগুলি প্রক্রিয়াকরণ থেকে রাসায়নিক আক্রমণ (উদাঃ, পিভিসি, শিখা retardants) পৃষ্ঠগুলি এচ করতে পারে।

-

-

ক্রিয়া: নিয়মিত, নথিভুক্ত ভিজ্যুয়াল এবং মাত্রিক পরিদর্শন প্রয়োগ করুন। উদ্দেশ্যমূলক মূল্যায়নের জন্য মাইক্রোমিটার পরিমাপ প্রয়োজনীয়।

-

-

অস্বাভাবিক শব্দ বা কম্পন:

-

লক্ষণ: ব্যারেল বিভাগ থেকে উদ্ভূত অতিরিক্ত নকিং, নাকাল, বা গণ্ডগোলের শব্দগুলি বা অপারেশন চলাকালীন মেশিনের কম্পন বৃদ্ধি পেয়েছে।

-

কারণ: গুরুতর পরিধান স্ক্রু এবং ব্যারেলের মধ্যে ধাতব থেকে ধাতব যোগাযোগ বা ভারসাম্যহীনতা সৃষ্টি করে এমন অসম পরিধান হতে পারে।

-

ক্রিয়া: অবিলম্বে অস্বাভাবিক শব্দ বা কম্পন তদন্ত করুন। এটি প্রায়শই বিপর্যয়কর ব্যর্থতা রোধে তাত্ক্ষণিক পদক্ষেপের প্রয়োজন উন্নত পরিধানের ইঙ্গিত দেয়।

-

প্রতিস্থাপনের সিদ্ধান্ত নেওয়া: ব্যয়-বেনিফিট বিশ্লেষণ

প্রতিস্থাপন একটি একক ছোটখাটো সমস্যা দ্বারা ট্রিগার করা হয় না, তবে আপনার নীচের লাইনে ক্রমবর্ধমান প্রভাব দ্বারা:

-

দৌড়ানোর সত্যিকারের ব্যয় গণনা করুন:

-

কম আউটপুটের কারণে উত্পাদন উপার্জন হারিয়েছে।

-

নিম্নমানের থেকে স্ক্র্যাপের হার বৃদ্ধি পেয়েছে।

-

উচ্চতর শক্তি বিল।

-

মেরামত বা পরিষ্কারের জন্য নির্ধারিত ডাউনটাইমের ব্যয়।

-

ডাউন স্ট্রিম সরঞ্জামগুলির সম্ভাব্য ক্ষতি (মারা যায়, পর্দা)।

-

ধ্রুবক সমস্যা সমাধান এবং সমন্বয়গুলির জন্য শ্রম ব্যয়।

-

-

প্রতিস্থাপন ব্যয়ের সাথে তুলনা করুন:

-

নতুন স্ক্রু ব্যারেল অ্যাসেম্বলি এবং ইনস্টলেশন শ্রমের ব্যয়ের ফ্যাক্টর।

-

যখন বার্ষিক ব্যয় না প্রতিস্থাপন (হারানো রাজস্ব অতিরিক্ত ব্যয়) প্রতিস্থাপনের ব্যয় বা ছাড়িয়ে যাওয়া, নতুন সমাবেশে বিনিয়োগের জন্য এটি দ্ব্যর্থহীন সময়। দীর্ঘ অপেক্ষা করা মিথ্যা অর্থনীতি।

প্র্যাকটিভ রক্ষণাবেক্ষণ জীবনকে প্রসারিত করে:

-

নিয়মিত পরিষ্কার: কার্বনাইজড উপাদান বিল্ডআপ থেকে অবক্ষয় রোধ করুন।

-

যথাযথ স্টার্ট-আপ/শাটডাউন পদ্ধতি: তাপ শক এবং উপাদান অবক্ষয় এড়িয়ে চলুন।

-

সঠিক উপাদান হ্যান্ডলিং: দূষণ (ধাতু, ময়লা) প্রতিরোধ করুন যা পরিধানকে ত্বরান্বিত করে।

-

উপযুক্ত প্রক্রিয়াজাতকরণ তাপমাত্রা: অতিরিক্ত গরম চালানো এড়িয়ে চলুন, যা উপাদান এবং লুব্রিকিটিকে হ্রাস করে।

-

সামঞ্জস্যপূর্ণ উপকরণ ব্যবহার: স্ক্রু/ব্যারেলটি বিশেষভাবে এটির জন্য ডিজাইন করা না থাকলে অত্যন্ত ঘর্ষণকারী বা ক্ষয়কারী উপকরণগুলি প্রক্রিয়াজাতকরণ এড়িয়ে চলুন