আধুনিক শিল্প উত্পাদনে, বিশেষত উচ্চ-লোড পরিস্থিতিতে যেমন প্লাস্টিকের এক্সট্রুশন এবং রাবার মিশ্রণের মতো, সরঞ্জামগুলির মূল উপাদানগুলির স্থায়িত্ব সরাসরি উত্পাদন দক্ষতা এবং ব্যয় নিয়ন্ত্রণ নির্ধারণ করে। এক্সট্রুডার সিস্টেমের "হৃদয়" হিসাবে শঙ্কু স্ক্রু ব্যারেল এর অনন্য ইঞ্জিনিয়ারিং ডিজাইনের সাথে উচ্চ-তীব্রতা অবিচ্ছিন্ন উত্পাদন পরিবেশে পছন্দের সমাধান হয়ে উঠছে। এই নিবন্ধটি কঠোর কাজের শর্তে তার কার্যকারিতা সুবিধাগুলি গভীরভাবে বিশ্লেষণ করবে।

1। কাঠামোগত শক্তিবৃদ্ধি: স্ট্রেস বিতরণের উদ্ভাবনী নকশা

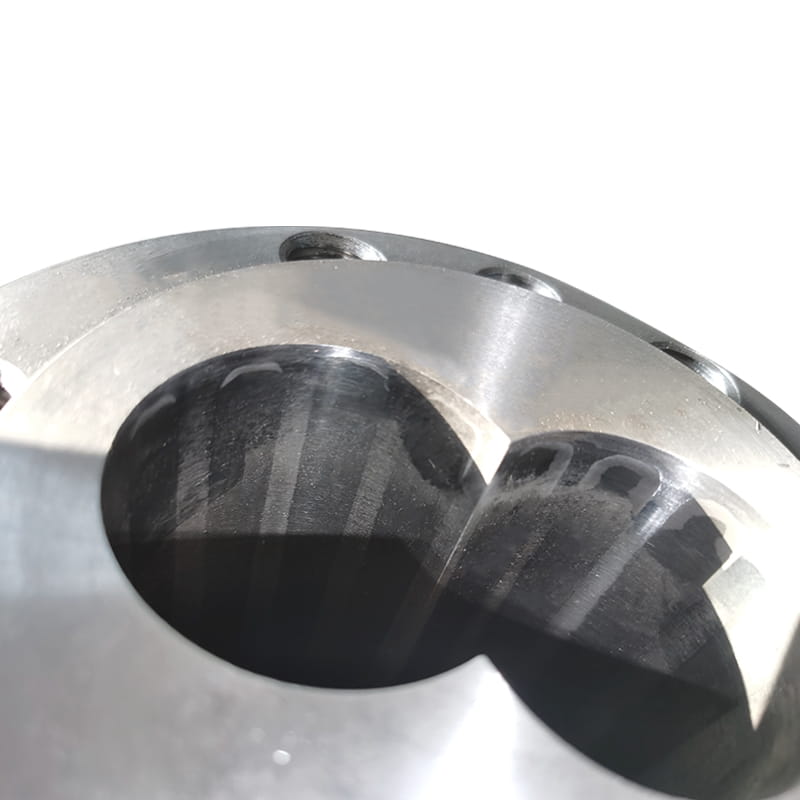

Traditional তিহ্যবাহী সমান্তরাল স্ক্রুগুলির সাথে তুলনা করে, শঙ্কু স্ক্রু ব্যারেল একটি ট্যাপার্ড জ্যামিতি গ্রহণ করে (শঙ্কু কোণ পরিসীমা সাধারণত 3 ° -15 °) হয়, যা যান্ত্রিক চাপ বিতরণ প্যাটার্নকে বিপ্লব করে। সসীম উপাদান বিশ্লেষণ (এফএইএ) সিমুলেশন দেখায় যে শঙ্কু কাঠামো অক্ষীয় চাপের গ্রেডিয়েন্টকে প্রায় 40%হ্রাস করতে পারে, যখন ঘন পরিধান-প্রতিরোধী স্তর সহ ব্যারেলের শেষে পরিবেশনামূলক শিয়ার স্ট্রেস পিক অঞ্চলটি স্থানান্তরিত করে। জার্মানিতে ক্রাউসমাফির পরিমাপকৃত ডেটা দেখায় যে একই আউটপুটের অধীনে, শঙ্কু স্ক্রুটির টর্কের ওঠানামা প্রশস্ততা সমান্তরাল স্ক্রুটির তুলনায় 28% কম, যা কার্যকরভাবে স্ট্রেস ক্র্যাক সমস্যাটিকে এড়িয়ে যায় যা traditional তিহ্যবাহী কাঠামোর থ্রেডের মূলে দেখা যায়।

2। উপাদান প্রযুক্তির ব্রেকথ্রু অ্যাপ্লিকেশন

সিনসিনাটি মিলাক্রনের মতো শীর্ষ নির্মাতারা বেস উপাদানগুলির পৃষ্ঠের (সাধারণত 38 ক্র্যামোয়ালা নাইট্রাইড স্টিল) পৃষ্ঠের উপর 2.5 মিমি পুরু টংস্টেন কার্বাইড অ্যালো লেয়ার (ডাব্লুসি-সিও সিস্টেম) গলে একটি বিমেটালিক যৌগিক উত্পাদন প্রক্রিয়া ব্যবহার করে এবং এর রকওয়েল কঠোরতা এইচআরসি 62-65 এ পৌঁছাতে পারে। প্লাজমা নাইট্রাইডিং (পিএনটি) প্রযুক্তির সাথে একত্রিত হয়ে, পৃষ্ঠের মাইক্রোহার্ডনেসটি 1200HV এরও বেশি হয়ে যায় এবং পরিধান প্রতিরোধের জীবনটি প্রচলিত নাইট্রাইডিং প্রক্রিয়াটির তুলনায় 3-5 বার বৃদ্ধি করা হয়। এবিএস রজন প্রসেসিংয়ের ক্ষেত্রে, এই ধরণের শঙ্কু স্ক্রু ব্যারেলের অবিচ্ছিন্ন অপারেশন সময়টি 12,000 ঘন্টা ছাড়িয়ে গেছে এবং পরিধানের ক্ষতি 0.03 মিমি/হাজার ঘন্টার মধ্যে নিয়ন্ত্রণ করা হয়েছিল।

3। গতিশীল সিলিং পারফরম্যান্সের প্রয়োজনীয় উন্নতি

শঙ্কু কাঠামো দ্বারা আনা প্রগতিশীল সংকোচনের অনুপাত (সাধারণত 1: 1.5 থেকে 1: 2.8) আরও অনুকূলিত গলিত সিলিং পরিবেশ তৈরি করে। মার্কিন যুক্তরাষ্ট্রে ডেভিস-স্ট্যান্ডার্ডের তুলনামূলক পরীক্ষাগুলি দেখায় যে গ্লাস ফাইবার রিইনফোর্সড উপকরণগুলি প্রক্রিয়াজাত করার সময়, শঙ্কু স্ক্রুটির ব্যাকফ্লো ফুটো 62%হ্রাস পায়, যা কেবল প্লাস্টিকাইজিং দক্ষতার উন্নতি করে না, তবে আরও গুরুত্বপূর্ণভাবে, স্ক্রুটির ক্ষতিকারক পরিধান এবং উপাদানের প্রতিবিম্ব দ্বারা সৃষ্ট ব্যারেলের অভ্যন্তরীণ প্রাচীরকে ব্যাপকভাবে হ্রাস করে। PA66 30%জিএফ এর অত্যন্ত ক্ষয়কারী অবস্থার অধীনে, এই নকশাটি রক্ষণাবেক্ষণ চক্রটি 450 ঘন্টা থেকে 1300 ঘন্টা পর্যন্ত প্রসারিত করে।

4। তাপীয় পরিচালনা সিস্টেমের সহযোগী অপ্টিমাইজেশন

শঙ্কু কাঠামোর কমপ্যাক্ট ডিজাইন (এল/ডি অনুপাত সাধারণত 12: 1-16: 1) জোনেড তাপমাত্রা নিয়ন্ত্রণ প্রযুক্তির সাথে মিলিত হয়ে আরও সুনির্দিষ্ট তাপীয় শক্তি পরিচালনা অর্জন করে। জাপানে জেএসডাব্লু এর ইঞ্জিনিয়ারিং কেসটি দেখায় যে পিভিসি উপকরণগুলি প্রক্রিয়াজাত করার সময়, শঙ্কু স্ক্রু ব্যারেলের অক্ষীয় তাপমাত্রা গ্রেডিয়েন্টটি traditional তিহ্যবাহী কাঠামোর তুলনায় 22 ডিগ্রি সেন্টিগ্রেড দ্বারা হ্রাস করা হয়, যা কার্যকরভাবে তাপীয় প্রসারণের পার্থক্যের কারণে সৃষ্ট ফিট গ্যাপের অস্বাভাবিক প্রসারণের সমস্যাটিকে কার্যকরভাবে হ্রাস করে। অভ্যন্তরীণ সর্পিল কুলিং ওয়াটার চ্যানেল ডিজাইনের সাথে মিলিত, ব্যারেলের পৃষ্ঠের তাপমাত্রার ওঠানামা ± 1.5 ℃ এর মধ্যে নিয়ন্ত্রণ করা হয়, যা সিলিং উপাদানগুলির পরিষেবা জীবনকে উল্লেখযোগ্যভাবে প্রসারিত করে।

24 ঘন্টা অবিচ্ছিন্ন উত্পাদনের কঠোর পরিবেশে, শঙ্কু স্ক্রু ব্যারেল কাঠামোগত উদ্ভাবন এবং উপাদান আপগ্রেডগুলির সমন্বয়ের মাধ্যমে পরিধান প্রতিরোধ, ক্লান্তি প্রতিরোধের এবং তাপ স্থিতিশীলতায় ব্যাপক উন্নতি অর্জন করেছে। নির্মাতাদের জন্য গ্লাস ফাইবার রিইনফোর্সড উপকরণ এবং শিখা-রিটার্ড্যান্ট ইঞ্জিনিয়ারিং প্লাস্টিকের মতো কঠিন উপকরণগুলি প্রক্রিয়াজাতকরণ করার জন্য, শঙ্কু স্ক্রু প্রযুক্তির ব্যবহার সরঞ্জামের বিস্তৃত রক্ষণাবেক্ষণ ব্যয়কে 40%এরও বেশি হ্রাস করতে পারে, যখন উত্পাদন ক্ষমতা স্থিতিশীলতা 18%-25%দ্বারা উন্নত করে। এটি কেবল উপাদানগুলির আপগ্রেডই নয়, বুদ্ধিমান উত্পাদন থেকে সুবিধাগুলি সন্ধান করার জন্য কৌশলগত পছন্দও

ইংরেজি

ইংরেজি

ওয়েব মেনু

পণ্য অনুসন্ধান

ভাষা

প্রস্থান মেনু

পণ্য বিভাগ

শঙ্কু স্ক্রু ব্যারেলের স্থায়িত্ব কীভাবে উচ্চ-তীব্রতা উত্পাদন পরিবেশে সম্পাদন করে?

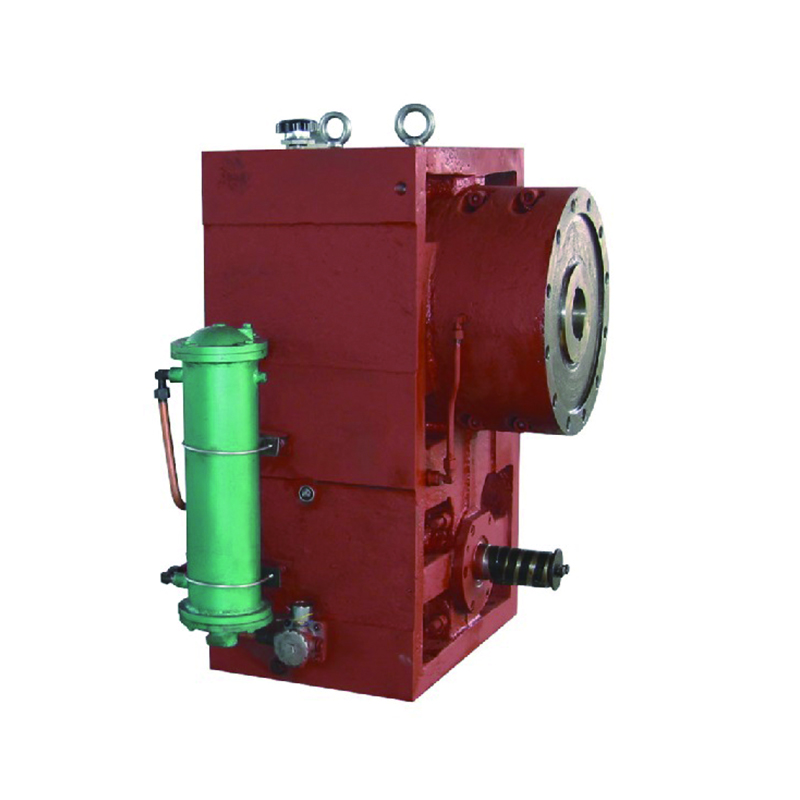

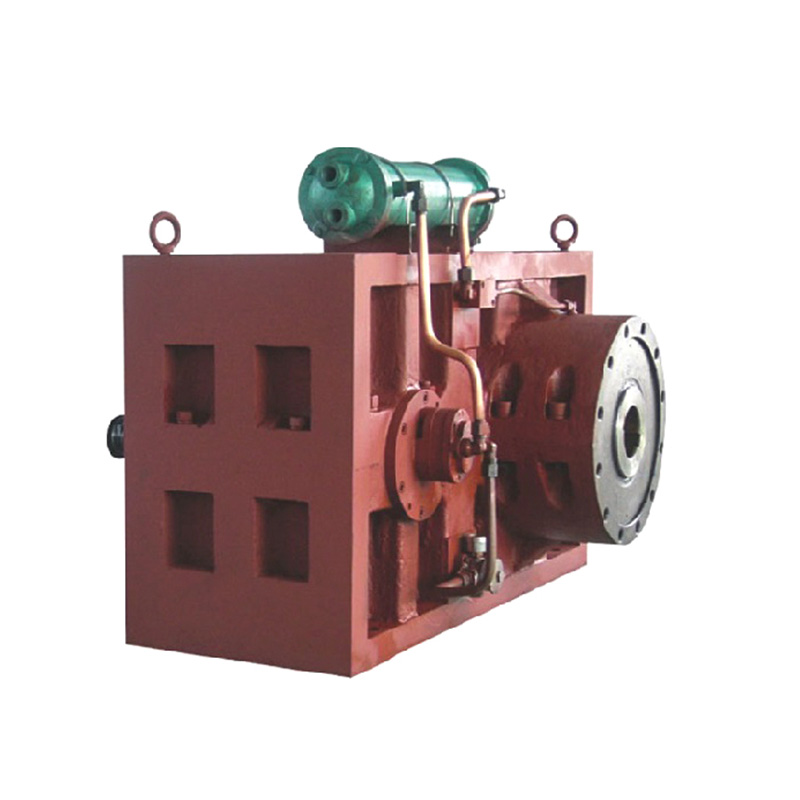

প্রস্তাবিত পণ্য

আমাদের সাথে যোগাযোগ করুন এবং একটি উদ্ধৃতি পান

আমাদের নতুন পণ্য সম্পর্কে জানতে অগ্রাধিকার

আমাদের নতুন পণ্য সম্পর্কে জানতে অগ্রাধিকার

যোগাযোগের তথ্য

কপিরাইট©2023 Zhejiang Dowell Machinery Co.,Ltd. সর্বস্বত্ব সংরক্ষিত। প্লাস্টিক এক্সট্রুশন মেশিনারি প্রস্তুতকারক প্লাস্টিক স্ক্রু ব্যারেল সরবরাহকারী