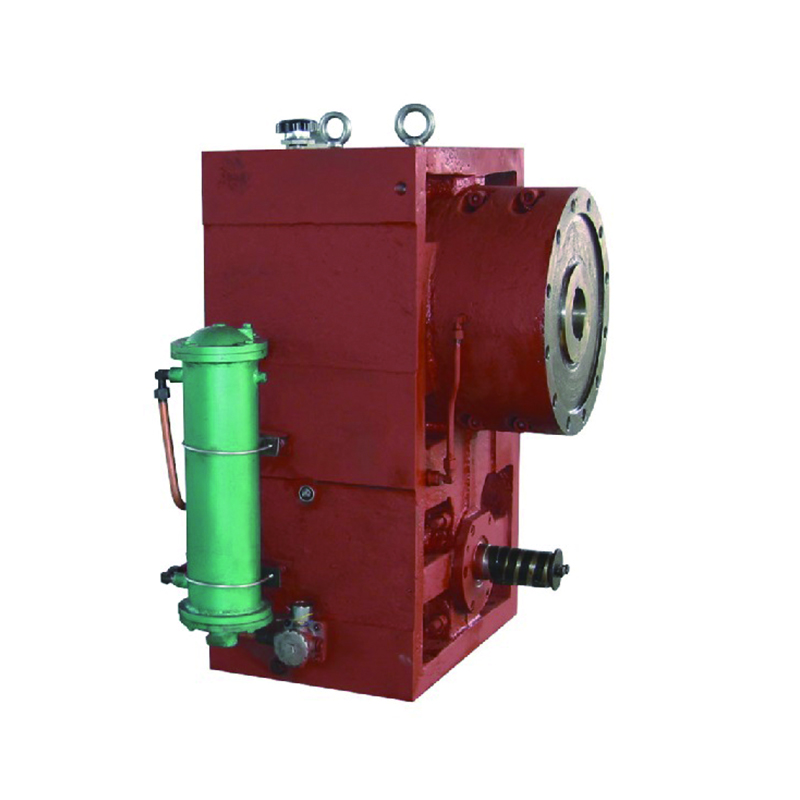

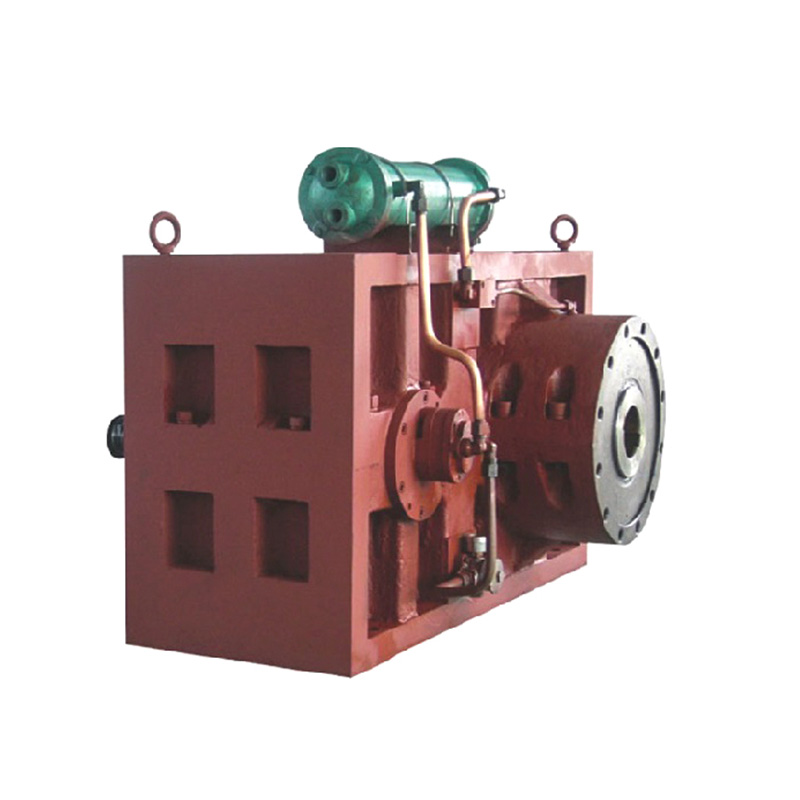

প্লাস্টিকের পেলেটিং মেশিন প্লাস্টিকগুলি পুনর্ব্যবহারযোগ্য এবং উত্পাদন শিল্পগুলিতে সরঞ্জামের সমালোচনামূলক টুকরো, গলিত প্লাস্টিককে সহজ হ্যান্ডলিং এবং প্রসেসিংয়ের জন্য অভিন্ন ছোঁড়াতে রূপান্তরিত করে। তবে যে কোনও জটিল যন্ত্রপাতিগুলির মতো এগুলি অপারেশনাল সমস্যাগুলির জন্য সংবেদনশীল যা আউটপুট গুণমান এবং উত্পাদন দক্ষতাকে প্রভাবিত করতে পারে। ক্রমাগত অপারেশন বজায় রাখতে এবং ডাউনটাইম হ্রাস করার জন্য সাধারণ সমস্যা সমাধানের সমস্যাগুলি বোঝা অপরিহার্য।

1। বেমানান পেলিট আকার এবং আকৃতি

সমস্যার অন্যতম তাত্ক্ষণিক সূচক হ'ল লেজ, স্ট্রিং বা অত্যধিক বড় এবং ছোট টুকরোগুলির মতো অনিয়মিত আকারের ছোঁড়াগুলির উত্পাদন।

সম্ভাব্য কারণগুলি:

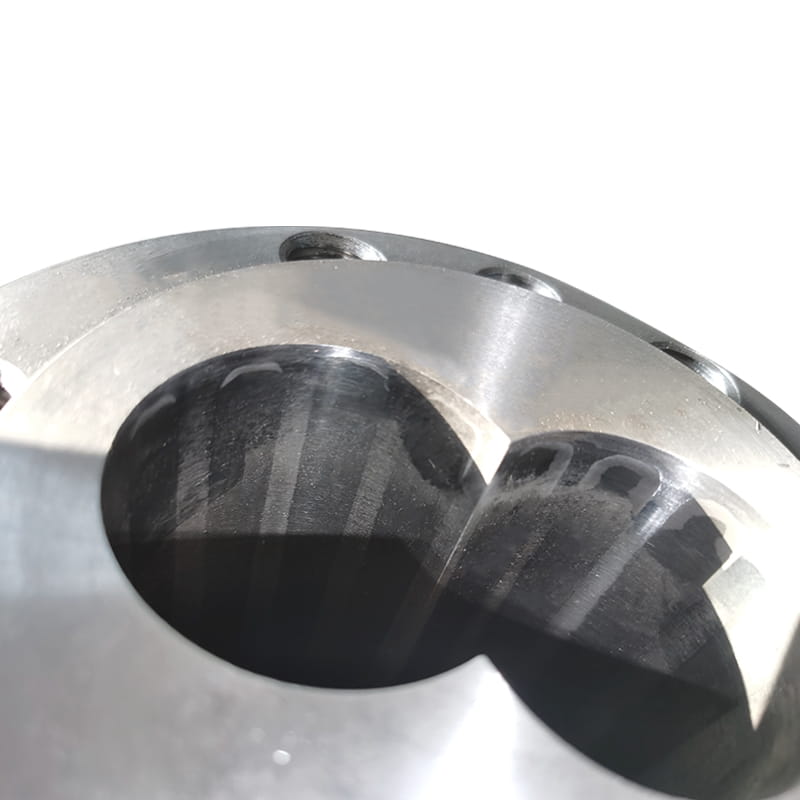

ব্লেড পরিধান বা বিভ্রান্তি: নিস্তেজ বা অনুচিতভাবে সংযুক্ত করা ব্লেডগুলি পলিমার স্ট্র্যান্ডগুলি পরিষ্কারভাবে টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো টুকরো

ভুল জলের প্রবাহ/তাপমাত্রা: পেলিটাইজিং চেম্বারে শীতল জলের তাপমাত্রা গুরুত্বপূর্ণ। যে জল খুব উষ্ণ তা কাটার পৌঁছানোর আগে স্ট্র্যান্ডগুলি পর্যাপ্ত পরিমাণে দৃ ify ় করে তুলবে না, যার ফলে তাদের বিকৃত হতে পারে। অপর্যাপ্ত জল প্রবাহ একই প্রভাব ফেলতে পারে।

ডাই ফেস ইস্যু: ডাই প্লেট জুড়ে একটি আটকে থাকা ডাই গর্ত বা বেমানান তাপমাত্রা বিভিন্ন বেধের স্ট্র্যান্ড তৈরি করতে পারে, যা পরে অসম পেললেটগুলিতে কাটা হয়।

ফিড রেট ওঠানামা: ডাইতে গলিত প্লাস্টিকের একটি বেমানান প্রবাহ স্ট্র্যান্ড ব্যাসের বিভিন্নতা সৃষ্টি করে।

সমস্যা সমাধানের পদক্ষেপ:

তীক্ষ্ণতা এবং প্রান্তিককরণের জন্য কাটার ব্লেডগুলি পরীক্ষা করুন। নির্মাতার স্পেসিফিকেশন অনুযায়ী তাদের প্রতিস্থাপন বা পুনরায় চালু করুন।

পানির তাপমাত্রা পরীক্ষা করুন এবং সামঞ্জস্য করুন, সাধারণত এটি 40 ডিগ্রি সেন্টিগ্রেড থেকে 70 ডিগ্রি সেন্টিগ্রেড (104 ডিগ্রি ফারেনহাইট থেকে 158 ডিগ্রি ফারেনহাইট) রাখেন, যদিও এটি উপাদান-নির্ভর। পানির প্রবাহ পর্যাপ্ত এবং স্প্রে অগ্রভাগ আটকে নেই তা নিশ্চিত করুন।

ডাই তাপমাত্রার প্রোফাইলটি অভিন্ন এবং যাচাই করুন যে সমস্ত ডাই গর্ত পরিষ্কার।

নিশ্চিত করুন যে এক্সট্রুডার খাওয়ানো মেশিনটি একটি ধারাবাহিক এবং স্থিতিশীল গলিত প্রবাহ সরবরাহ করছে।

2। মেশিন কম্পন বা অস্বাভাবিক শব্দ

অতিরিক্ত কম্পন বা অদ্ভুত শব্দগুলি প্রায়শই একটি যান্ত্রিক সমস্যার দিকে ইঙ্গিত করে যা গুরুতর ক্ষতি রোধে তাত্ক্ষণিক মনোযোগ প্রয়োজন।

সম্ভাব্য কারণগুলি:

ভারসাম্যহীন রটার অ্যাসেম্বলি: অসম ব্লেড পরিধান বা একটি আলগা উপাদানগুলির কারণে কাটিয়া রটার ভারসাম্যহীন হয়ে উঠতে পারে।

জীর্ণ বিয়ারিংস: বিয়ারিংস যা মূল কাটার শ্যাফ্টকে সমর্থন করে তা সময়ের সাথে সাথে পরা এবং কম্পনের দিকে পরিচালিত করতে পারে।

আলগা উপাদান: বল্টস বা ফাস্টেনাররা কাটার হাব, ব্লেড বা মোটর অ্যাসেমব্লিকে ধারণ করে loose িলে .ালা কাজ করতে পারে।

বিদেশী অবজেক্ট: ধাতব বা শক্ত প্লাস্টিকের এক টুকরো কাটিয়া চেম্বারে প্রবেশ করতে পারে, যার ফলে প্রভাব এবং ভারসাম্যহীনতা দেখা দেয়।

সমস্যা সমাধানের পদক্ষেপ:

তাত্ক্ষণিকভাবে পরিদর্শন করার জন্য মেশিনটি বন্ধ করে দিন।

দৃশ্যত পরিদর্শন করুন এবং শব্দ বা কম্পনের উত্সটি সনাক্ত করুন।

সঠিক টর্কের জন্য সমস্ত বোল্ট এবং ফাস্টেনারগুলি পরীক্ষা করুন।

যে কোনও বিদেশী ধ্বংসাবশেষের জন্য কাটিয়া চেম্বারটি পরিদর্শন করুন।

যদি সমস্যাটি অব্যাহত থাকে তবে একজন প্রযুক্তিবিদকে বিয়ারিংস এবং রটার ভারসাম্য পরীক্ষা করার প্রয়োজন হতে পারে।

3 .. হ্রাস থ্রুপুট বা মেশিন জ্যামিং

আউটপুট হঠাৎ ড্রপ বা একটি সম্পূর্ণ জ্যাম উত্পাদন বন্ধ করে দেয় এবং প্রায়শই ফিড বা মোটর সমস্যার সাথে সম্পর্কিত।

সম্ভাব্য কারণগুলি:

ফিড ব্লকেজ: সর্বাধিক সাধারণ কারণ হ'ল ডাই গর্তগুলিতে একটি বাধা, গলিত প্লাস্টিককে সঠিকভাবে এক্সট্রুড করা থেকে বিরত রাখে।

মোটর ওভারলোড: অতিরিক্ত টর্কের চাহিদার কারণে বৈদ্যুতিক মোটর তার ওভারলোড সুরক্ষা অতিরিক্ত গরম বা ট্রিপিং হতে পারে, প্রায়শই পুরোপুরি দৃ ified ় নয় এমন উপাদানগুলি কাটতে চেষ্টা করে।

নিস্তেজ ব্লেডস: অত্যন্ত নিস্তেজ ব্লেডগুলি কাটতে উল্লেখযোগ্যভাবে আরও বেশি শক্তি প্রয়োজন, মোটরকে স্ট্রেইন করা এবং কার্যকর কাটিয়া গতি হ্রাস করা।

পলিমার প্রকার: পলিমারের সান্দ্রতা বা গলিত প্রবাহ সূচক (এমএফআই) এর পরিবর্তন মেশিনের দ্বারা অভিজ্ঞ প্রতিরোধকে বাড়িয়ে তুলতে পারে।

সমস্যা সমাধানের পদক্ষেপ:

ফিড বন্ধ করুন এবং কোনও ডাই ফেস ব্লকগুলি সাফ করুন।

মোটরটি যদি অতিরিক্ত উত্তপ্ত হয়ে যায় এবং কোনও সুরক্ষা ভ্রমণের পুনরায় সেট করে তবে শীতল হওয়ার অনুমতি দিন। বারবার এটি পুনরায় সেট করার পরিবর্তে ওভারলোডের কারণটি তদন্ত করুন।

পলিমারটি কাটারটিতে পৌঁছানোর আগে পর্যাপ্ত পরিমাণে শীতল হচ্ছে তা যাচাই করুন।

কাটিয়া ব্লেডগুলি তীক্ষ্ণ কিনা তা নিশ্চিত করুন।

4। পেলিট দূষণ

দূষিত গুলিগুলি একটি সম্পূর্ণ ব্যাচকে অকেজো রেন্ডার করতে পারে, যা উল্লেখযোগ্য উপাদান বর্জ্য হতে পারে।

সম্ভাব্য কারণগুলি:

ক্রস-দূষণ: পূর্ববর্তী উত্পাদন রান থেকে অবশিষ্ট উপাদানগুলি সিস্টেম থেকে সঠিকভাবে পরিষ্কার করা হয়নি।

ধ্বংসাবশেষ পরিধান করুন: জীর্ণ উপাদানগুলি থেকে ধাতব থেকে ধাতব যোগাযোগ (উদাঃ, ব্লেডগুলি ডাই ফেস স্ক্র্যাপ করে) সূক্ষ্ম ধাতব ধুলো তৈরি করতে পারে।

অবনমিত পলিমার: এক্সট্রুডার বা ডাইয়ে অতিরিক্ত গরম করার ফলে পলিমারটি জ্বলতে পারে, কালো দাগ বা বিবর্ণতা তৈরি করে।

সমস্যা সমাধানের পদক্ষেপ:

উপাদান বা রঙ পরিবর্তনের মধ্যে একটি কঠোর শুদ্ধকরণ পদ্ধতি প্রয়োগ এবং অনুসরণ করুন।

নিয়মিত পরিধানের জন্য উপাদানগুলি পরিদর্শন করুন এবং তাদের সক্রিয়ভাবে প্রতিস্থাপন করুন।

উজানের এক্সট্রুডারে তাপমাত্রার প্রোফাইলগুলি নিরীক্ষণ এবং নিয়ন্ত্রণ করুন এবং তাপীয় অবক্ষয় রোধে মারা যান।

যদিও সমস্যা সমাধান একটি প্রতিক্রিয়াশীল প্রয়োজনীয়তা, একটি শক্তিশালী প্রতিরোধমূলক রক্ষণাবেক্ষণের সময়সূচী একটি প্লাস্টিকের পেলিটিং মেশিনের নির্ভরযোগ্যতা নিশ্চিত করার জন্য সবচেয়ে কার্যকর কৌশল। নিয়মিতভাবে ব্লেড, বিয়ারিংস এবং ড্রাইভগুলির নির্ধারিত পরিদর্শন, তাপমাত্রা এবং প্রবাহের পরামিতিগুলির ধারাবাহিক পর্যবেক্ষণের সাথে মিলিত, এই সাধারণ সমস্যাগুলির বেশিরভাগই তাদের সংঘটিত হওয়ার আগে প্রতিরোধ করতে পারে, ধারাবাহিক পেলিটের গুণমান নিশ্চিত করে এবং অপারেশনাল আপটাইমকে সর্বাধিক করে তোলে