প্রশ্ন শঙ্কু স্ক্রু ব্যারেল দ্বি-পর্যায়ের এক্সট্রুশন সিস্টেমের মধ্যে সামঞ্জস্যতা হ'ল প্রসেসরদের জন্য বর্ধিত পারফরম্যান্সের সন্ধানকারী, বিশেষত চ্যালেঞ্জিং উপকরণ বা অ্যাপ্লিকেশনগুলির দাবি করার জন্য ঘন ঘন বিবেচনা। দক্ষতা, পণ্যের গুণমান এবং মেশিনের দীর্ঘায়ু অনুকূলকরণের জন্য এই সম্পর্কটি বোঝা গুরুত্বপূর্ণ। যদিও সর্বজনীন প্লাগ-এবং-প্লে সমাধান নয়, শঙ্কু স্ক্রু ব্যারেলগুলি স্বতন্ত্র সুবিধাগুলি সরবরাহ করে যা একটি ভাল ইঞ্জিনিয়ারড দ্বি-পর্যায়ের সেটআপের মধ্যে অত্যন্ত সামঞ্জস্যপূর্ণ এবং উপকারী হতে পারে।

উপাদানগুলি বোঝা:

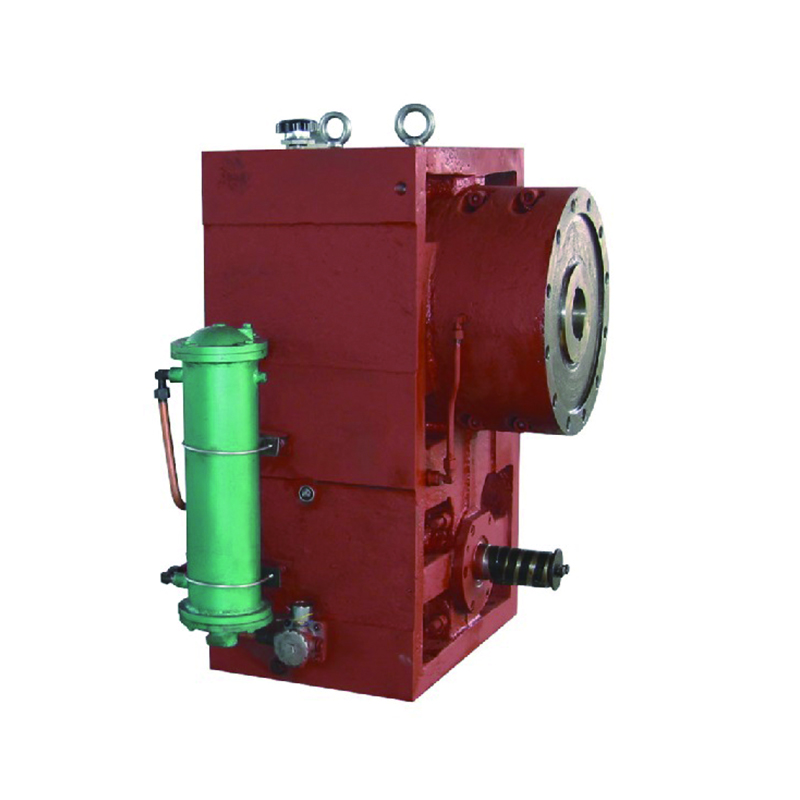

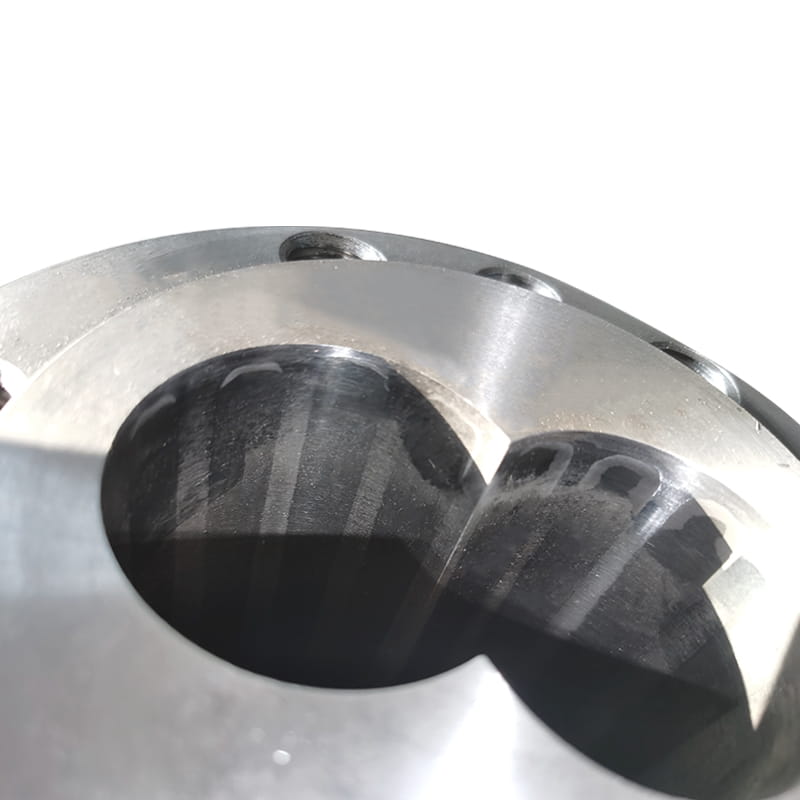

শঙ্কু স্ক্রু ব্যারেল: এই নকশায় একটি স্ক্রু এবং ব্যারেল রয়েছে যেখানে ব্যাস ধীরে ধীরে ফিড বিভাগ থেকে স্রাবের শেষের দিকে হ্রাস পায়। এই জ্যামিতি সহজাতভাবে উচ্চতর সংকোচনের অনুপাত তৈরি করে এবং সমান্তরাল ডিজাইনের তুলনায় সংক্ষিপ্ত দৈর্ঘ্যের মধ্যে উল্লেখযোগ্য চাপ বিল্ড-আপ উত্পন্ন করে। শঙ্কু স্ক্রু ব্যারেলের মূল শক্তিগুলি তার ব্যতিক্রমী গলানোর দক্ষতা, উচ্চতর মিশ্রণ ক্ষমতা এবং উচ্চ-চাপের পরিস্থিতিতে অন্তর্নিহিত স্থিতিশীলতার মধ্যে থাকে।

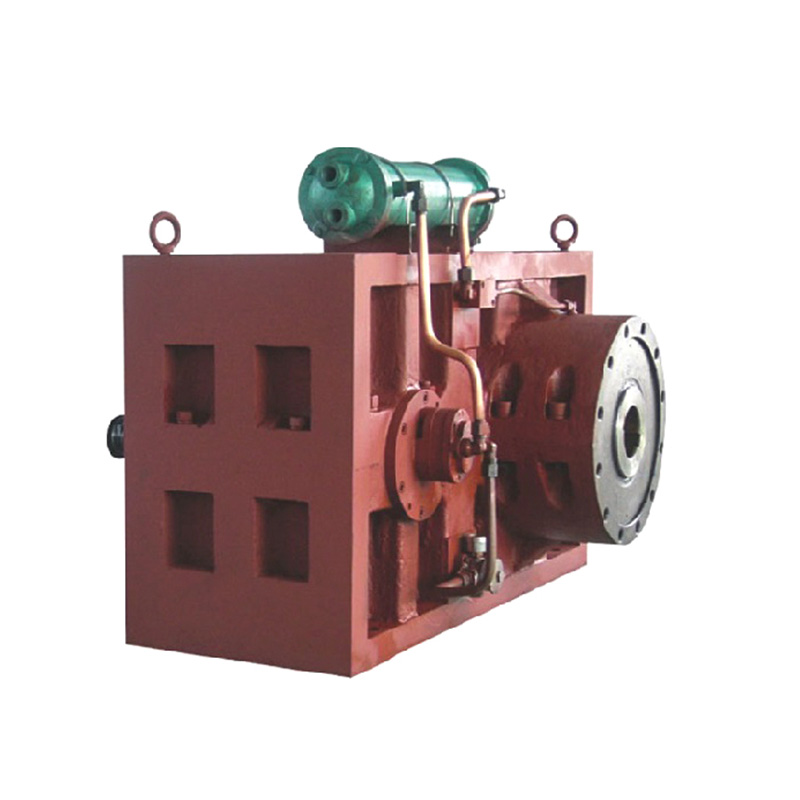

দ্বি-পর্যায়ের এক্সট্রুশন সিস্টেম: প্রাথমিকভাবে ভেন্টেড এক্সট্রুশন (ডিভোল্যাটিলাইজেশন) এর জন্য ব্যবহৃত হয়, এই সিস্টেমটি মিটারিং/পাম্পিং ফাংশন থেকে প্লাস্টিকাইজেশন/গলে যাওয়া ফাংশনগুলিকে পৃথক করে। প্রথম পর্যায়টি গলে যায় এবং পলিমারকে সংকুচিত করে। গলে তারপরে উদ্বায়ী, বায়ু বা আর্দ্রতা অপসারণের জন্য একটি খোলা ভেন্ট পোর্ট (প্রায়শই ভ্যাকুয়ামের নীচে) প্রবাহিত হয়। দ্বিতীয় পর্যায়টি গলে যাওয়াটিকে দমন করে এবং এটি ডাইয়ের মাধ্যমে পাম্প করে। দুটি পর্যায়ের মধ্যে একটি স্বতন্ত্র চাপের পার্থক্য বজায় রাখা (প্রথম পর্যায়ে উচ্চ চাপ, ভেন্টে নিম্নচাপ, দ্বিতীয় পর্যায়ে আবার উচ্চ চাপ) স্থিতিশীল ভেন্টিং এবং ধারাবাহিক আউটপুট জন্য গুরুত্বপূর্ণ।

সামঞ্জস্যতা মূল্যায়ন:

একটি শঙ্কু স্ক্রু ব্যারেলের সংহতকরণ সাধারণত একটি দ্বি-পর্যায়ের সিস্টেমের প্রথম পর্যায়ে ঘটে। সামঞ্জস্যতা এবং সুবিধাগুলি কীভাবে প্রকাশ পায় তা এখানে:

বর্ধিত প্রথম-পর্যায়ের পারফরম্যান্স: শঙ্কু স্ক্রু ব্যারেলের তীব্র গলে যাওয়া এবং সংকোচনের ক্রিয়াটি প্রথম পর্যায়ের প্রাথমিক কাজের জন্য আদর্শ। এটি দ্রুত সীমাবদ্ধ ভেন্ট বিভাগের মাধ্যমে এবং দ্বিতীয় পর্যায়ে ফিড গলা দিয়ে গলে বাধ্য করার জন্য প্রয়োজনীয় উচ্চ চাপ তৈরি করে। এই উচ্চ-চাপ প্রজন্মের ক্ষমতা শঙ্কু নকশার একটি মূল শক্তি।

উন্নত ভেন্টিং স্থায়িত্ব: প্রথম পর্যায়ের শেষে শঙ্কু স্ক্রু ব্যারেল দ্বারা নির্মিত শক্তিশালী গলিত সিলটি অত্যন্ত গুরুত্বপূর্ণ। এই সিলটি দ্বিতীয় পর্যায়ে ফিরে ভেন্ট জোনে চাপ "ব্লো-বাই" প্রতিরোধ করে। কার্যকর উদ্বায়ী অপসারণের জন্য ভেন্টে একটি নিম্নচাপের পরিবেশ বজায় রাখা অপরিহার্য; একটি শক্তিশালী গলিত সিল এই চাপের ডিফারেনশিয়াল স্থিতিশীল থাকে তা নিশ্চিত করে।

উপাদান উপযুক্ততা: শঙ্কু স্ক্রু ব্যারেলগুলি প্রায়শই প্রথম পর্যায়ে পছন্দ করা হয় যখন প্রক্রিয়াজাতকরণ উপকরণগুলি:

গলে যাওয়া কঠিন: উচ্চ শিয়ার এবং সংক্ষেপণের প্রয়োজন (উদাঃ, কিছু অনমনীয় পিভিসি ফর্মুলেশন, ভরা যৌগিক)।

উচ্চ উদ্বায়ী সামগ্রী: দক্ষ ভেন্টিংয়ের প্রয়োজন (উদাঃ, পুনর্ব্যবহারযোগ্য উপকরণ, পিইটি বা নাইলনের মতো নিখুঁত শুকনো ছাড়াই হাইড্রোস্কোপিক রজন, অবশিষ্ট মনোমর/দ্রাবক সহ উপকরণ)।

শিয়ার-সংবেদনশীল: কিছু দীর্ঘ সমান্তরাল স্ক্রুগুলির তুলনায় একটি শঙ্কু নকশায় অর্জনযোগ্য সম্ভাব্য সংক্ষিপ্ত আবাসনের সময় এবং নিয়ন্ত্রিত শিয়ার প্রোফাইল থেকে উপকার।

তাপীয় স্থায়িত্ব: দক্ষ গলে যাওয়া এবং মিশ্রণ ক্রিয়াটি গলে যাওয়া ভেন্ট জোনে প্রবেশের আগে স্থিতিশীল ভেন্টিংয়ে অবদান রাখার আগে আরও ভাল তাপীয় একজাতীয়তা প্রচার করতে পারে।

বিবেচনা এবং চ্যালেঞ্জ:

সুনির্দিষ্ট ইঞ্জিনিয়ারিং: সফল ইন্টিগ্রেশন সাবধানী নকশার দাবি করে। শঙ্কু প্রথম পর্যায়ে এবং দ্বিতীয় পর্যায়ে (সাধারণত একটি সমান্তরাল স্ক্রু ডিজাইন) এর মধ্যে ট্রানজিশন অঞ্চলটি অবশ্যই মসৃণ গলিত প্রবাহ নিশ্চিত করতে এবং প্রয়োজনীয় চাপের ভারসাম্য বজায় রাখতে ইঞ্জিনিয়ার করতে হবে। ভেন্ট পোর্ট অঞ্চলের জ্যামিতি এবং দ্বিতীয় পর্যায়ে স্ক্রুতে ফিড বিভাগটি গুরুত্বপূর্ণ।

পরিধান ব্যবস্থাপনা: প্রথম পর্যায়ে উচ্চ চাপ এবং ঘর্ষণকারী উপকরণগুলির সম্ভাবনা মানে শঙ্কু স্ক্রু ব্যারেল এবং সম্পর্কিত উপাদানগুলিতে (বিশেষত থ্রাস্ট বিয়ারিংস, বিশেষত) পরিধানের ব্যবস্থাপনার অর্থ সর্বজনীন। শক্তিশালী নির্মাণ এবং নির্মাণের উপযুক্ত উপকরণ প্রয়োজনীয়।

সর্বদা প্রয়োজনীয় নয়: সহজেই প্রক্রিয়াজাত রজন এবং কম অস্থির সামগ্রী সহ অনেকগুলি স্ট্যান্ডার্ড অ্যাপ্লিকেশনগুলির জন্য, প্রথম পর্যায়ে একটি ভাল-নকশাযুক্ত সমান্তরাল স্ক্রু প্রায়শই যথেষ্ট এবং আরও ব্যয়বহুল। আরও চাহিদা প্রসেসিং চ্যালেঞ্জগুলি মোকাবেলা করার সময় শঙ্কু স্ক্রু ব্যারেল জ্বলজ্বল করে।

সিস্টেম টিউনিং: গলে যাওয়া, ভেন্টিং দক্ষতা এবং আউটপুট স্থায়িত্বের মধ্যে কাঙ্ক্ষিত ভারসাম্য অর্জনের জন্য দ্বি-পর্যায়ের সিস্টেমে একটি শঙ্কু ব্যারেল ব্যবহার করার সময় প্রক্রিয়া পরামিতিগুলি (তাপমাত্রা, স্ক্রু গতি, ভ্যাকুয়াম স্তর) অনুকূলিতকরণ অত্যাবশ্যক।

শঙ্কু স্ক্রু ব্যারেল দ্বি-পর্যায়ের এক্সট্রুশন সিস্টেমগুলির সাথে প্রদর্শিতভাবে সামঞ্জস্যপূর্ণ এবং এটি একটি অত্যন্ত কার্যকর সমাধান হতে পারে, বিশেষত যখন প্রথম পর্যায়ে প্রাথমিক প্লাস্টিকাইজিং ইউনিট হিসাবে মোতায়েন করা হয়। উচ্চ চাপ দ্রুত উত্পন্ন করার ক্ষেত্রে এর অন্তর্নিহিত শক্তিগুলি, একটি শক্তিশালী গলিত সিল তৈরি করা এবং দক্ষতার সাথে গলিত চ্যালেঞ্জিং উপকরণগুলি একটি ভেন্টেড এক্সট্রুশন লাইনে প্রথম পর্যায়ে কার্যকরী প্রয়োজনীয়তার সাথে ভালভাবে সাজিয়ে তোলে। যাইহোক, এই সামঞ্জস্যতা সুনির্দিষ্ট সিস্টেম ইঞ্জিনিয়ারিংয়ের উপর নির্ভর করে, নির্দিষ্ট উপাদান এবং প্রয়োগের জন্য সতর্ক নির্বাচন এবং পরিধান এবং প্রক্রিয়া অপ্টিমাইজেশনের প্রতি অধ্যবসায়ী মনোযোগ। যখন এই উপাদানগুলি সারিবদ্ধ হয়, শঙ্কু স্ক্রু ব্যারেল অ্যাপ্লিকেশনগুলির দাবিতে একটি দ্বি-পর্যায়ের এক্সট্রুশন প্রক্রিয়াটির কার্যকারিতা এবং দক্ষতা উল্লেখযোগ্যভাবে বাড়িয়ে তুলতে পারে