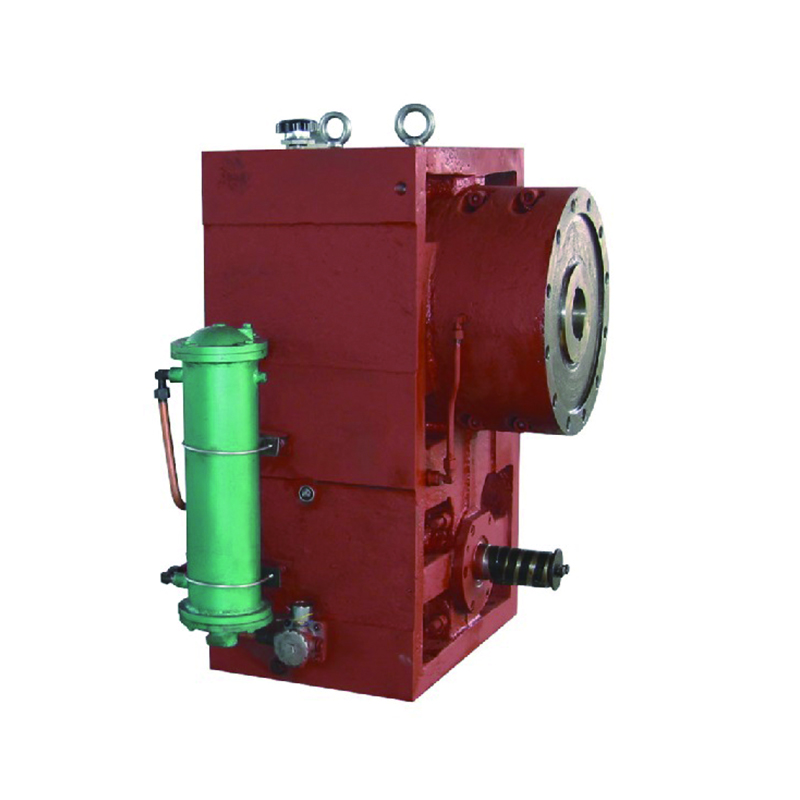

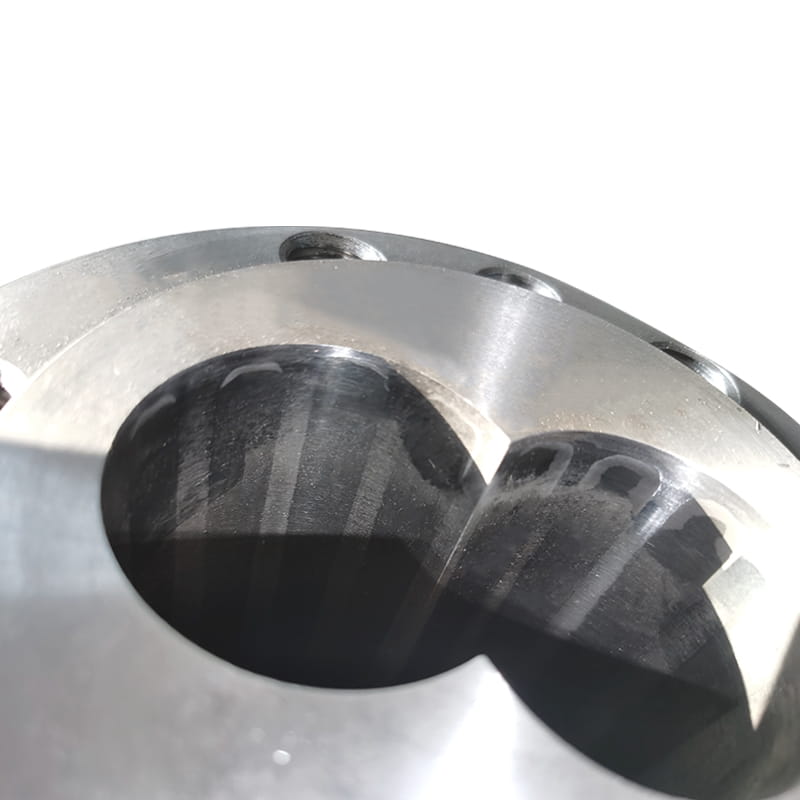

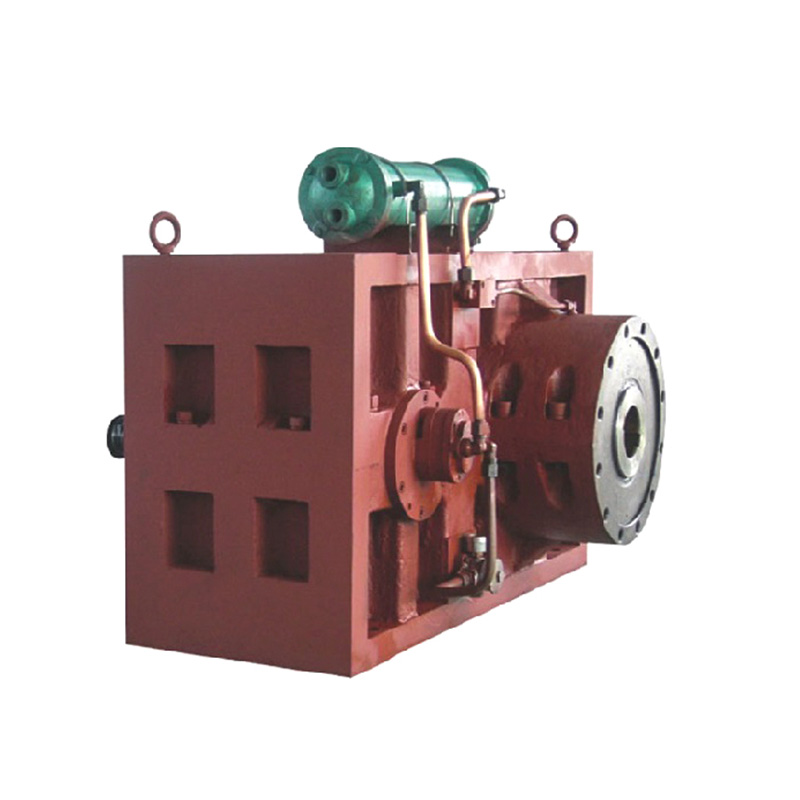

স্ক্রুগুলি বেশিরভাগ প্লাস্টিকের ছাঁচনির্মাণ সরঞ্জামগুলিতে ব্যবহৃত হয়, যেমন এক্সট্রুডার ব্যারেল স্ক্রু অ্যাপ্লিকেশন, প্লাস্টিক প্রোফাইল এক্সট্রুডার, ইনজেকশন ছাঁচনির্মাণ মেশিন ইত্যাদি। স্ক্রু এবং ব্যারেল প্লাস্টিকের ছাঁচনির্মাণ সরঞ্জামের মূল অংশ। এটি উত্তাপের এক্সট্রুশন প্লাস্টিকাইজিংয়ের অংশ। এটি প্লাস্টিক যন্ত্রপাতির মূল। মেশিনিং সেন্টার, সিএনসি মেশিন, সিএনসি লেদ, ইনজেকশন ছাঁচনির্মাণ মেশিন, তারের কাটা, গ্রাইন্ডিং মেশিন, মিলিং মেশিন, ধীর হাঁটা তার, দ্রুত হাঁটার তার, পিসিবি ড্রিলিং মেশিন, নির্ভুল খোদাই মেশিন, খোদাই এবং মিলিং মেশিন, স্পার্ক স্রাব মেশিনে ব্যাপকভাবে ব্যবহৃত হয়। কামড়ানো মেশিন, প্ল্যানিং মেশিন, বড় আকারের উল্লম্ব লেদ গ্যান্ট্রি মিলিং মেশিন এবং তাই।

স্ক্রুতে বর্ণবিকৃতি একটি সাধারণ সমস্যা। বর্ণবিকৃতি বিবর্ণতা এবং দুর্বল দীপ্তি নামেও পরিচিত। ক্রোম্যাটিক অ্যাবারেশন ব্যারেল স্ক্রুতে একটি সাধারণ ত্রুটি, এবং ব্যারেল স্ক্রু ক্রোম্যাটিক অ্যাবারেশন ফ্যাক্টরগুলির প্রভাব এর চেয়ে বেশি, যার মধ্যে উপাদান রজন, ইনজেকশন ছাঁচনির্মাণ মেশিন, ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া, মাস্টারব্যাচ, উপাদানের মিশ্রণের সাথে মাস্টারব্যাচ এবং তাই জড়িত। অন রঙের পার্থক্য ইনজেকশন ছাঁচনির্মাণে একটি সাধারণ ত্রুটি, রঙের পার্থক্য অনেকগুলি কারণকে প্রভাবিত করে। তাহলে ব্যারেল স্ক্রু পণ্যের রঙের পার্থক্য কি নির্ধারিত সীমার মধ্যে নিয়ন্ত্রণ করা যায়, কিভাবে নিয়ন্ত্রণ করা যায়? নিম্নলিখিত ব্যাখ্যা দেখুন.

প্রকৃত অপারেশন প্রক্রিয়ায়, ব্যারেল স্ক্রু রঙের পার্থক্য আমরা সাধারণত পাঁচটি দিক থেকে নিয়ন্ত্রণে যেতে পারি, অপারেশনের নির্দিষ্ট মোড:

1, ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া সমন্বয় প্রভাব কাটা

অ-রঙ পার্থক্য কারণ ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া পরামিতি সামঞ্জস্য করা প্রয়োজন, যতদূর সম্ভব, ইনজেকশন তাপমাত্রা পরিবর্তন করবেন না, পিছনের চাপ, ইনজেকশন চক্র, এবং masterbatch সংযোজন, একই সময়ে সমন্বয় এছাড়াও প্রভাব তদন্ত করা প্রয়োজন রঙের প্রক্রিয়ার পরামিতিগুলির পরিবর্তন, যেমন রঙের পার্থক্যের আবিষ্কার অবিলম্বে সামঞ্জস্য করা উচিত। যতদূর সম্ভব উচ্চ ইনজেকশন গতি, উচ্চ ব্যাক চাপ, এবং ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার শক্তিশালী শিয়ার প্রভাবের অন্যান্য কারণগুলির ব্যবহার এড়িয়ে চলুন, অতিরিক্ত গরম বা তাপীয় পার্থক্যের অংশ এবং রঙের পার্থক্য গঠনের অন্যান্য উপাদানগুলি এড়াতে। ব্যারেলের প্রতিটি গরম করার অংশের তাপমাত্রা কঠোরভাবে নিয়ন্ত্রণ করুন, বিশেষ করে অগ্রভাগ এবং অগ্রভাগের সাথে সাথেই গরম করার অংশ।

2、ইনজেকশন ছাঁচনির্মাণ মেশিন এবং ছাঁচ উপাদানের প্রভাব দূর করুন

2、ইনজেকশন ছাঁচনির্মাণ মেশিন এবং ছাঁচ উপাদানের প্রভাব দূর করুন

ইনজেকশন ছাঁচনির্মাণ মেশিনের উপযুক্ত স্পেসিফিকেশন নির্বাচন করুন, উপাদান মৃত স্থান অস্তিত্ব এবং অন্যান্য সমস্যা সমাধানের জন্য ইনজেকশন ছাঁচনির্মাণ মেশিন; রঙের পার্থক্যের সম্ভাবনা কমাতে গরম করার উপাদানটি প্রতিস্থাপন করার জন্য ক্ষয়ক্ষতির গরম অংশে বা নিয়ন্ত্রণের বাইরে উত্পাদন ঘন ঘন পরীক্ষা করা দরকার; ইনজেকশন ছাঁচনির্মাণ কর্মশালা, ইনজেকশন মেশিন, ছাঁচ পরিষ্কার আছে তা নিশ্চিত করতে; উপযুক্ত স্ক্রু প্লাস্টিকাইজিং গতি সামঞ্জস্য করতে.

ছাঁচ রক্ষণাবেক্ষণের সংশ্লিষ্ট অংশের মাধ্যমে, ছাঁচ ঢালাই সিস্টেম, নিষ্কাশন ট্যাঙ্ক এবং বর্ণবিশিষ্ট বিকৃতির কারণে সৃষ্ট অন্যান্য সমস্যাগুলি সমাধান করতে;

3, রঙের পার্থক্যের উপর ব্যারেল তাপমাত্রার প্রভাব কাটা

উত্পাদন প্রায়ই একটি হিটিং রিং ক্ষতি ব্যর্থতার কারণে সম্মুখীন হয়, বা পলাতক দীর্ঘ বার্নের গরম নিয়ন্ত্রণ অংশ গঠিত সিলিন্ডার তাপমাত্রা কঠোর পরিবর্তন এবং তারপর রঙ পার্থক্য. রঙের পার্থক্যের জন্য এই ধরনের কারণ নির্ধারণ করা সহজ, গরম করার রিং ব্যর্থতার সাধারণ ক্ষতি একই সময়ে ঘটে রঙের পার্থক্য অসম প্লাস্টিকাইজেশনের ঘটনা দ্বারা অনুষঙ্গী হবে, যখন অনিয়ন্ত্রিত দীর্ঘ বার্নের গরম নিয়ন্ত্রণ অংশ প্রায়ই পণ্য গ্যাস স্পট দ্বারা অনুষঙ্গী, গুরুতর বিবর্ণতা, এবং এমনকি কোকিং ঘটনা. অতএব, উত্পাদনের জন্য প্রায়শই গরম করার অংশটি পরীক্ষা করতে হবে এবং খুঁজে বের করতে হবে যে গরম করার অংশটি ক্ষতিগ্রস্থ বা নিয়ন্ত্রণের বাইরে সময়মত প্রতিস্থাপন এবং মেরামতের ক্ষেত্রে, এই ধরনের রঙের পার্থক্যের ঘটনা কমাতে।

4, উপাদান রজন প্রভাব নির্মূল, রঙ masterbatch

রঙের পার্থক্য সম্পূর্ণভাবে সমাধান করার মূল চাবিকাঠি হল কাঁচামাল নিয়ন্ত্রণ। অতএব, বিশেষ করে হালকা রঙের পণ্যের উৎপাদনে, আমরা উপাদান রজনের তাপীয় স্থিতিশীলতা এবং উল্লেখযোগ্য প্রভাব দ্বারা আনা পণ্যগুলিতে বিভিন্ন রঙের ওঠানামাকে উপেক্ষা করতে পারি না। বেশিরভাগ ইনজেকশন ছাঁচনির্মাণকারীরা তাদের প্লাস্টিকের মাস্টারব্যাচ বা মাস্টারব্যাচ তৈরি করে না, তাই উৎপাদন ব্যবস্থাপনা এবং কাঁচামাল পরিদর্শনের উপর মনোযোগ কেন্দ্রীভূত করা যেতে পারে।

রঙের পার্থক্য সম্পূর্ণভাবে সমাধান করার মূল চাবিকাঠি হল কাঁচামাল নিয়ন্ত্রণ। অতএব, বিশেষ করে হালকা রঙের পণ্যের উৎপাদনে, আমরা উপাদান রজনের তাপীয় স্থিতিশীলতা এবং উল্লেখযোগ্য প্রভাব দ্বারা আনা পণ্যগুলিতে বিভিন্ন রঙের ওঠানামাকে উপেক্ষা করতে পারি না। বেশিরভাগ ইনজেকশন ছাঁচনির্মাণকারীরা তাদের প্লাস্টিকের মাস্টারব্যাচ বা মাস্টারব্যাচ তৈরি করে না, তাই উৎপাদন ব্যবস্থাপনা এবং কাঁচামাল পরিদর্শনের উপর মনোযোগ কেন্দ্রীভূত করা যেতে পারে।

অর্থাৎ গুদামে কাঁচামালের পরিদর্শন জোরদার করা; একই পণ্যের উত্পাদন যতদূর সম্ভব একই প্রস্তুতকারক, একই ট্রেডমার্ক মাস্টারব্যাচ এবং মাস্টারব্যাচ উত্পাদন ব্যবহার করতে; রঙের মাস্টারব্যাচে, আমাদের ব্যাচের উত্পাদন পরীক্ষার রঙের আগে নমুনা সংগ্রহ করতে হবে, উভয় পূর্ববর্তী ক্রমাঙ্কন সহ, তবে তুলনাতেও, যদি রঙের পার্থক্য খুব বড় না হয় তবে এটিকে যোগ্য হিসাবে বিবেচনা করা যেতে পারে, যেমন একই মাস্টারব্যাচের ব্যাচের রঙের পার্থক্য সামান্য, মিশ্রণের শুরু থেকে মাস্টারব্যাচ হতে পারে এবং তারপরে মাস্টারব্যাচের উপরই কেটে ফেলার জন্য ব্যবহার করা যেতে পারে অসমভাবে মিশ্রিত রঙের পার্থক্য তৈরি হয় মাস্টারব্যাচ নিজেই অসম মিশ্রণ দ্বারা. উপরন্তু, আমরা উপাদান রজন এবং রঙ masterbatch এর তাপ স্থিতিশীলতা পরীক্ষা করার উপর ফোকাস করতে হবে, খারাপ তাপ স্থিতিশীলতার উপর, আমরা প্রস্তুতকারকের পরিবর্তনের পরামর্শ দিই।

5, রঙের পার্থক্য কমাতে ছাঁচনির্মাণ প্রক্রিয়া আয়ত্ত করুন

ব্যারেল তাপমাত্রা আয়ত্ত করুন, পণ্যের রঙ পরিবর্তনের উপর মাস্টারব্যাচের পরিমাণ, পরিবর্তনের প্যাটার্ন নির্ধারণ করতে রঙ প্রক্রিয়ার মাধ্যমে; রঙের পার্থক্যের কারণে উপাদানের স্থানীয় অতিরিক্ত গরম এবং পচন এড়াতে, গরম করার অংশের ব্যারেল তাপমাত্রার কঠোর নিয়ন্ত্রণ, বিশেষ করে অগ্রভাগ এবং অগ্রভাগ অবিলম্বে গরম করার অংশের সংলগ্ন; ইনজেকশনের গতি খুব বেশি, ইনজেকশনের গতি হ্রাস করুন: মাল্টি-স্টেজ ইনজেকশন ব্যবহার: দ্রুত - ধীর; শিয়ারের অতিরিক্ত গরম হওয়া রোধ করতে ইনজেকশন চাপ এবং স্ক্রু প্রি-মোল্ডিংয়ের পিছনের চাপ হ্রাস করুন।