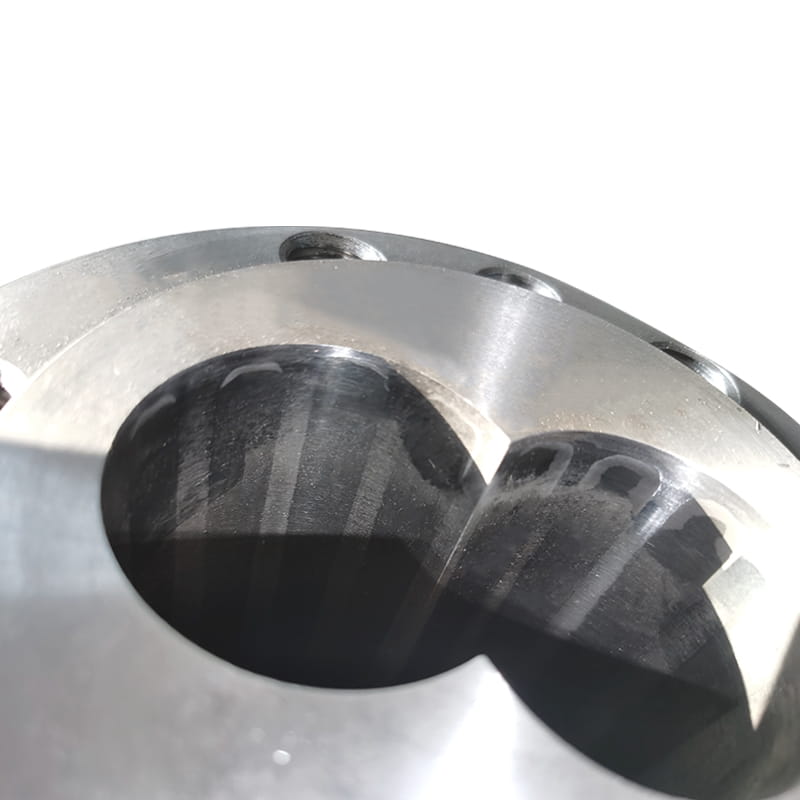

স্ক্রু ব্যারেলের মধ্যে ঘষিয়া তুলিয়া ফেলিতে সক্ষম পরিধান ঘটে যখন একটি অংশের নরম স্তর ক্ষয়প্রাপ্ত হয় বা জীর্ণ হয়, অবশিষ্ট শক্ত ভর (যেমন, বিভিন্ন কার্বাইড) ধাতব পৃষ্ঠের সংস্পর্শে আসে। এই হার্ড কণাগুলো নরম পৃষ্ঠকে প্লানিং করে এবং স্ক্র্যাচ করে, অথবা তাদের আপেক্ষিক আন্দোলনের পৃষ্ঠে একটি গ্রাইন্ডিং হুইলের শক্তিশালী ড্রপ ঘর্ষণের মতো, যখন এই শক্ত কণাগুলি পতনের পরে স্তর তৈরি করে, শুধুমাত্র স্ক্রু ব্যারেল পৃষ্ঠের মধ্যেই ক্রেটার এবং বাম্প তৈরি করে না, এবং পতনের কঠিন কণাগুলি ঘষিয়া তুলিয়া ফেলিতে সক্ষম এজেন্টের মতো হবে যা গ্রাইন্ডিংয়ে ব্যবহৃত হয়, স্ক্রু এবং ব্যারেলের মধ্যে ঘষিয়া তুলিয়া ফেলিতে সক্ষম ক্রিয়াকলাপ উত্পাদনের মধ্যে অগ্রগতি, স্ক্রু ব্যারেল ক্ষতি ত্বরান্বিত.

যদি প্লাস্টিকটি মূলত প্রচুর উচ্চ-কঠোরতার অজৈব ফিলারের সাথে মিশ্রিত হয়, তবে উপরের ঘষিয়া তুলিয়া ফেলিতে সক্ষম ক্রিয়াটি ব্যাপকভাবে ত্বরান্বিত হতে বাধ্য, উদাহরণস্বরূপ, যাদু ফাইবার উপাদানের সাথে মিশ্রিত নাইলন প্রক্রিয়াকরণের সময়, একটি এফ30 নাইট্রাইডেড ইস্পাত স্ক্রু ব্যারেল ব্যবহারে গুরুতর পরিধান পরে 1,250 ঘন্টা.

কিছু গবেষণায় দেখা গেছে যে: ঘষিয়া তুলিয়া ফেলিতে সক্ষম পরিধানে ঘষিয়া তুলিয়া ফেলিতে সক্ষম উপাদানের আকার এবং কঠোরতা একটি বড় প্রভাব ফেলে, যখন শক্ত কণার আকার (কারবাইড, নাইট্রাইড) 100 মাইক্রনের বেশি হয়, তখন এর কঠোরতা 50% এর বেশি হয়। ঘষিয়া তুলিয়া ফেলিতে সক্ষম পরিধান পরে স্তর কঠোরতা খুব শক্তিশালী হবে. অতএব, যদি শক্ত কণার আকার (যেমন ক্যালসিয়াম প্লাস্টিকের ক্যালসিয়াম কার্বনেট) 100 মাইক্রনের কম করা যায়, এবং সেগুলি ভালভাবে ছড়িয়ে দেওয়া হয়, তাহলে পরিধান হ্রাস পাবে।

সাধারণভাবে, ঘষিয়া তুলিয়া ফেলিতে সক্ষম পরিধানের প্রতিরোধ ক্ষমতা স্ক্রু ব্যারেলের পৃষ্ঠের কঠোরতা বৃদ্ধি করে উন্নত করা যেতে পারে। যখন পৃষ্ঠের কাজের কঠোরতা বিবেচনা করা হয় না, তখন স্ক্রু এবং ব্যারেলের পৃষ্ঠের কঠোরতা উন্নত করার দুটি উপায় রয়েছে, একটি তাপ চিকিত্সার মাধ্যমে এবং অন্যটি হ'ল শক্ত খাদ পৃষ্ঠ ব্যবহার করা। পরিধান পরীক্ষায় দেখা গেছে যে উচ্চ পৃষ্ঠের কঠোরতা উচ্চ পরিধান প্রতিরোধের সমান নয়। উদাহরণস্বরূপ, নাইট্রাইডেড স্টিলের নাইট্রাইডেড এইচআরসি = 66-70, এবং অ্যালয় এইচআরসি = 50-64, কিন্তু পরবর্তী পরিধান প্রতিরোধের পূর্বের তুলনায় অনেক বেশি, যা এই সংকর ধাতুগুলির আন্তঃ-পারমাণবিক অংশের কারণে এবং ভাল শক্তি, খাতির একটি উচ্চ ইলাস্টিক মডুলাস আছে.

যদি ক্রোমিয়াম, বোরন, ক্যালসিয়াম, মলিবডেনাম, টাইটানিয়াম এবং অন্যান্য সংকর উপাদান এবং লোহাকে বিভিন্ন ধরণের শক্ত সংকর ধাতুর সাথে একত্রে গলিত করা হয়, তবে বিভিন্ন ধরণের কার্বাইডের উপস্থিতিতে এই খাদগুলি মূল ধাতুর পরিধান প্রতিরোধ ক্ষমতাকে ব্যাপকভাবে উন্নত করবে, ক্ষয় প্রতিরোধ করবে। এবং এই কার্বাইডগুলিকে খুব উচ্চ চাপ এবং তাপমাত্রায় নাকাল। বিভিন্ন সংকর ধাতু এই নীতির উপর উত্পাদিত হয়.

কিন্তু অন্যদিকে, যেহেতু এই অ্যালয়গুলিকে স্প্রে করা হবে বা স্ক্রু পৃষ্ঠে দেওয়া হবে প্রক্রিয়া পদ্ধতিটি এখনও পরিপক্ক নয়, তাই পদ্ধতিটির পৃষ্ঠের কঠোরতা উন্নত করার জন্য তাপ চিকিত্সা এখনও ব্যাপকভাবে ব্যবহৃত হচ্ছে৷